Metaal verbinden met solderen en lassen

Er zijn verschillende methoden beschikbaar om metalen te verbinden, waaronder lassen, solderen en solderen. Wat is het verschil tussen lassen en solderen? Wat is het verschil tussen hardsolderen en solderen? Laten we eens kijken naar de onderscheidingen plus comparatieve voordelen en algemene toepassingen. Deze discussie zal uw begrip van het verbinden van metalen verdiepen en u helpen de optimale aanpak voor uw toepassing te identificeren.

HOE BRAZEN WERKT

A gesoldeerde verbinding wordt op een heel andere manier gemaakt dan een lasverbinding. Het eerste grote verschil zit in de temperatuur: bij solderen worden de basismetalen niet gesmolten. Dit betekent dat de hardsoldeertemperaturen altijd lager zijn dan de smeltpunten van de basismetalen. De soldeertemperaturen zijn ook aanzienlijk lager dan de lastemperaturen voor dezelfde basismetalen, met een lager energieverbruik.

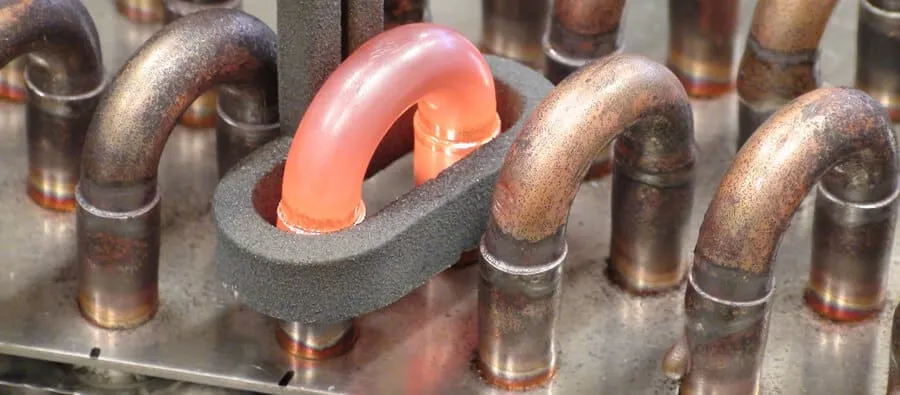

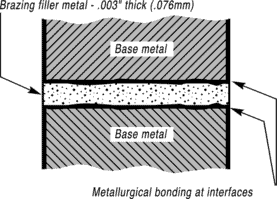

Als solderen de basismetalen niet doet samensmelten, hoe voegt het ze dan samen? Het werkt door een metallurgische verbinding te creëren tussen het vulmetaal en de oppervlakken van de twee metalen die worden samengevoegd. Het principe waarmee het vulmetaal door de verbinding wordt getrokken om deze binding te creëren, is capillaire werking. Bij een hardsoldeerbewerking past u warmte in grote lijnen toe op de basismetalen. Het vulmetaal wordt vervolgens in contact gebracht met de verwarmde delen. Het wordt onmiddellijk gesmolten door de warmte in de basismetalen en door capillaire werking volledig door het gewricht getrokken. Dit is hoe een hardgesoldeerde verbinding wordt gemaakt.

Soldeertoepassingen omvatten elektronica / elektrisch, lucht- en ruimtevaart, automobielindustrie, HVAC / R, bouw en meer. Voorbeelden variëren van airconditioningsystemen voor auto's tot zeer gevoelige straalturbinebladen tot satellietcomponenten en fijne sieraden. Hardsolderen biedt een aanzienlijk voordeel bij toepassingen waarbij ongelijke basismetalen moeten worden samengevoegd, waaronder koper en staal, evenals niet-metalen zoals wolfraamcarbide, aluminiumoxide, grafiet en diamant.

Vergelijkbare voordelen. Ten eerste is een hardgesoldeerde verbinding een sterke verbinding. Een goed gemaakte soldeerverbinding (zoals een lasverbinding) zal in veel gevallen even sterk of sterker zijn dan de metalen die worden samengevoegd. Ten tweede wordt de verbinding gemaakt bij relatief lage temperaturen, variërend van ongeveer 1150 ° F tot 1600 ° F (620 ° C tot 870 ° C).

Het belangrijkste is dat de basismetalen nooit worden gesmolten. Omdat de basismetalen niet worden gesmolten, kunnen ze doorgaans de meeste van hun fysieke eigenschappen behouden. Deze integriteit van het basismetaal is kenmerkend voor alle hardgesoldeerde verbindingen, zowel dunne als dikke verbindingen. Ook minimaliseert de lagere warmte het gevaar van vervorming of kromtrekken van metaal. Bedenk ook dat lagere temperaturen minder warmte vereisen - een aanzienlijke kostenbesparende factor.

Een ander belangrijk voordeel van hardsolderen is het gemak van het verbinden van ongelijke metalen met behulp van flux- of flux-kern / gecoate legeringen. Als je de basismetalen niet hoeft te smelten om ze te verbinden, maakt het niet uit of ze sterk verschillende smeltpunten hebben. U kunt staal op koper net zo gemakkelijk solderen als staal op staal. Lassen is een ander verhaal omdat je de basismetalen moet smelten om ze te laten smelten. Dit betekent dat als u koper (smeltpunt 1981 ° F / 1083 ° C) aan staal (smeltpunt 2500 ° F / 1370 ° C) probeert te lassen, u nogal geavanceerde en dure lastechnieken moet toepassen. Het totale gemak van het verbinden van ongelijke metalen door middel van conventionele soldeerprocedures betekent dat u de metalen kunt selecteren die het meest geschikt zijn voor de functie van de assemblage, wetende dat u geen probleem zult hebben om ze te verbinden, ongeacht hoe sterk ze variëren in smelttemperaturen.

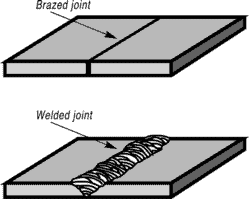

Ook een gesoldeerde verbinding heeft een gladde, gunstige uitstraling. Er is een dag-en-dag vergelijking tussen de kleine, nette hoek van een hardgesoldeerde verbinding en de dikke, onregelmatige kraal van een gelaste verbinding. Deze eigenschap is vooral belangrijk voor gewrichten op consumentenproducten, waar het uiterlijk van cruciaal belang is. Een hardgesoldeerde verbinding kan bijna altijd "as is" worden gebruikt, zonder dat er enige nabewerking nodig is - nog een kostenbesparing.

Solderen biedt nog een belangrijk voordeel ten opzichte van lassen, omdat operators doorgaans sneller soldeervaardigheden kunnen verwerven dan lasvaardigheden. De reden ligt in het inherente verschil tussen de twee processen. Een lineaire lasverbinding moet worden opgespoord met nauwkeurige synchronisatie van warmtetoepassing en afzetting van vulmetaal. Een hardgesoldeerde verbinding daarentegen heeft de neiging zichzelf te "maken" door middel van capillaire werking. In feite is een aanzienlijk deel van de vaardigheid die betrokken is bij hardsolderen geworteld in het ontwerp en de engineering van de verbinding. De relatieve snelheid van de opleiding van hooggeschoolde operators is een belangrijke kostenfactor.

Tenslotte metaal solderen is relatief eenvoudig te automatiseren. De kenmerken van het soldeerproces - brede warmtetoepassingen en gemakkelijke positionering van het vulmetaal - helpen de kans op problemen te elimineren. Er zijn veel manieren om de verbinding automatisch te verwarmen, vele vormen van soldeervulmetaal en vele manieren om ze af te zetten, zodat een soldeerbewerking gemakkelijk kan worden geautomatiseerd voor bijna elk productieniveau.

HOE WERKT HET LASSEN

Lassen verbindt metalen door ze te smelten en samen te smelten, meestal met de toevoeging van een lasvulmetaal. De geproduceerde verbindingen zijn sterk - meestal zo sterk als de samengevoegde metalen, of zelfs sterker. Om de metalen te smelten, past u een geconcentreerde warmte rechtstreeks toe op het gewrichtsgebied. Deze warmte moet van een hoge temperatuur zijn om de basismetalen (de metalen die worden samengevoegd) en de vulmetalen te smelten. Daarom beginnen de lastemperaturen bij het smeltpunt van de basismetalen.

Lassen is over het algemeen geschikt voor het verbinden van grote assemblages waarbij beide metalen delen relatief dik zijn (0.5 "/ 12.7 mm) en op één punt zijn samengevoegd. Omdat de hiel van een gelaste verbinding onregelmatig is, wordt deze doorgaans niet gebruikt in producten die cosmetische verbindingen vereisen. Toepassingen zijn onder meer transport-, constructie-, productie- en reparatiewerkplaatsen. Voorbeelden zijn robotsamenstellingen plus fabricage van drukvaten, bruggen, bouwconstructies, vliegtuigen, treinwagons en sporen, pijpleidingen en meer.

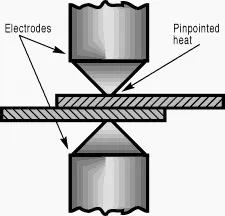

Vergelijkbare voordelen. Omdat de laswarmte intens is, is deze typisch gelokaliseerd en nauwkeurig; het is niet praktisch om het gelijkmatig over een breed gebied toe te passen. Dit specifieke aspect heeft zo zijn voordelen. Als u bijvoorbeeld twee kleine stroken metaal op één punt wilt samenvoegen, is een elektrische weerstandslasmethode praktisch. Dit is een snelle, economische manier om honderden en duizenden sterke, permanente verbindingen te maken.

Als het gewricht echter lineair is in plaats van nauwkeurig, ontstaan er problemen. De plaatselijke hitte van het lassen kan een nadeel worden. Als u bijvoorbeeld twee stukken metaal stomp wilt lassen, begint u met het afschuinen van de randen van de metalen stukken om ruimte te laten voor het lasmateriaal. Vervolgens las je, waarbij je eerst het ene uiteinde van het verbindingsgebied verwarmt tot smelttemperatuur, en dan langzaam de warmte langs de verbindingslijn beweegt, waarbij vulmetaal wordt afgezet in synchronisatie met de warmte. Dit is een typische, conventionele lasbewerking. Op de juiste manier gemaakt, is deze lasverbinding minstens zo sterk als de samengevoegde metalen.

Er kleven echter nadelen aan deze benadering van lineair lassen. De verbindingen worden gemaakt bij hoge temperaturen - hoog genoeg om zowel basismetalen als vulmetaal te smelten. Deze hoge temperaturen kunnen problemen veroorzaken, waaronder mogelijke vervorming en kromtrekken van de basismetalen of spanningen rond het lasgebied. Deze gevaren zijn minimaal wanneer de metalen die worden samengevoegd dik zijn, maar ze kunnen problemen worden wanneer de basismetalen dunne delen zijn. Bovendien zijn hoge temperaturen duur, omdat warmte energie is en energie geld kost. Hoe meer warmte je nodig hebt om de joint te maken, des te meer kost het om de joint te produceren.

Overweeg nu het geautomatiseerde lasproces. Wat gebeurt er als je je niet bij één gemeente aansluit, maar bij honderden of duizenden bijeenkomsten? Lassen levert van nature problemen op bij automatisering. Een weerstandslasverbinding die op één punt wordt gemaakt, is relatief eenvoudig te automatiseren. Zodra het punt echter weer een lijn wordt - een lineaire verbinding - moet de lijn worden getraceerd. Het is mogelijk om deze opsporingsoperatie te automatiseren door bijvoorbeeld de verbindingslijn langs een verwarmingsstation te verplaatsen en vuldraad automatisch aan te voeren vanaf grote spoelen. Dit is echter een complexe en veeleisende opstelling, die alleen wordt gegarandeerd als u grote series van identieke onderdelen hebt.

Houd er rekening mee dat lastechnieken voortdurend verbeteren. U kunt op productiebasis lassen via elektronenstraal, condensatorontlading, wrijving en andere methoden. Deze geavanceerde processen vragen meestal om gespecialiseerde en dure apparatuur en om complexe, tijdrovende instellingen. Overweeg of ze praktisch zijn voor kortere productieruns, wijzigingen in assemblageconfiguratie of typische dagelijkse vereisten voor metaalverbindingen.

Het juiste verbindingsproces voor metaal kiezen

Als u verbindingen nodig heeft die zowel permanent als sterk zijn, zult u waarschijnlijk uw overweging voor metaalverbindingen beperken tot lassen versus solderen Bij lassen en solderen wordt zowel warmte als vulmetalen gebruikt.  Ze kunnen beide op productiebasis worden uitgevoerd. Daar houdt de gelijkenis echter op. Ze werken anders, dus onthoud deze overwegingen bij solderen versus lassen:

Ze kunnen beide op productiebasis worden uitgevoerd. Daar houdt de gelijkenis echter op. Ze werken anders, dus onthoud deze overwegingen bij solderen versus lassen:

Grootte van de montage

Dikte van de basismetaalsecties

Spot- of lijnverbindingseisen

Metalen worden samengevoegd

Hoeveelheid eindmontage nodig

Andere opties? Mechanisch bevestigde verbindingen (met schroefdraad, uitgezet of geklonken) zijn over het algemeen niet te vergelijken met hardgesoldeerde verbindingen wat betreft sterkte, weerstand tegen schokken en trillingen, of lekdichtheid. Lijmen en solderen zorgen voor permanente verbindingen, maar over het algemeen kunnen geen van beide de sterkte bieden van een gesoldeerde verbinding - gelijk aan of groter dan die van de basismetalen zelf. Evenmin kunnen ze in de regel verbindingen produceren die bestand zijn tegen temperaturen boven 200 ° F (93 ° C). Als u permanente, robuuste metaal-op-metaalverbindingen nodig heeft, is solderen een sterke kanshebber.