Inductie voorverwarmen vóór het lassen voor stressverlichtende verwarming

Waarom inductievoorverwarmen gebruiken vóór het lassen? Inductievoorverwarmen kan de afkoelsnelheid na het lassen vertragen. Het is gunstig om de diffuse waterstof in het lasmetaal te ontsnappen en door waterstof veroorzaakte scheuren te voorkomen. Tegelijkertijd vermindert het ook de lasafdichting en het door warmte beïnvloede zoneverhardingsniveau, de scheurweerstand van de lasverbinding wordt verbeterd.

Inductievoorverwarmen kan de afkoelsnelheid na het lassen vertragen. Het is gunstig om de diffuse waterstof in het lasmetaal te ontsnappen en door waterstof veroorzaakte scheuren te voorkomen. Tegelijkertijd vermindert het ook de lasafdichting en het door warmte beïnvloede zoneverhardingsniveau, de scheurweerstand van de lasverbinding wordt verbeterd.

Inductievoorverwarmen kan de lasspanning verminderen. Het temperatuurverschil (ook wel temperatuurgradiënt genoemd) tussen lassers in de lasruimte kan worden verkleind door uniforme lokale of gehele inductievoorverwarming. Op deze manier wordt enerzijds de lasspanning verminderd en anderzijds de lasreksnelheid verminderd, wat gunstig is voor het voorkomen van lasscheuren.

Inductievoorverwarming kan de beperkingsgraad van de gelaste constructie verminderen, het is vooral duidelijk om de beperking van de hoekverbinding te verminderen. Met de toename van de inductievoorverwarmingstemperatuur neemt het optreden van scheuren af.

Inductievoorverwarmingstemperatuur en tussenlaagtemperatuur (Opmerking: wanneer meerlaags en meerlaags lassen wordt uitgevoerd op de las, wordt de laagste temperatuur van de voorlas de tussenlaagtemperatuur genoemd wanneer de nalas wordt gelast. Voor materialen die inductie voorverwarmen vereisen , wanneer meerlaags lassen vereist is, moet de tussenlaagtemperatuur gelijk zijn aan of iets hoger zijn dan de inductievoorverwarmingstemperatuur.Als de tussenlaagtemperatuur lager is dan de inductievoorverwarmingstemperatuur, moet deze opnieuw inductie worden voorverwarmd.

Bovendien heeft de uniformiteit van de inductievoorverwarmingstemperatuur in de richting van de staalplaatdikte en in het lasgebied een belangrijk effect op het verminderen van lasspanning. De breedte van lokale inductievoorverwarming moet worden bepaald op basis van de beperkingen van de lasser, in het algemeen driemaal de wanddikte rond de laszone en niet minder dan 150-200 mm. Als de inductievoorverwarming niet uniform is, zal niet alleen de lasspanning niet verminderen, maar zal ook de lasspanning toenemen.

Hoe vindt u de geschikte inductie-voorverwarmingsoplossing?

Houd bij het kiezen van de juiste inductievoorverwarmingsapparatuur vooral rekening met de volgende aspecten:

De vorm en grootte van het verwarmde werkstuk.: Groot werkstuk, staafmateriaal, vast materiaal, moet relatief vermogen, laagfrequente inductieverwarmingsapparatuur worden geselecteerd; Als het werkstuk klein is, pijp, plaat, tandwiel, enz., Moet de inductievoorverwarmingsapparatuur met laag relatief vermogen en hoge frequentie worden geselecteerd.

De diepte en het te verwarmen gebied: diepe verwarmingsdiepte, groot gebied, algehele verwarming, moet een groot vermogen, laagfrequente inductieverwarmingsapparatuur kiezen; Ondiepe verwarmingsdiepte, klein gebied, lokale verwarming, selectie van relatief klein vermogen, hoogfrequente inductievoorverwarmingsapparatuur.

De vereiste verwarmingssnelheid: als de verwarmingssnelheid snel is, moet de inductieverwarmingsapparatuur met relatief groot vermogen en relatief hoge frequentie worden geselecteerd.

Ononderbroken werktijd van de apparatuur: de ononderbroken werktijd is lang, relatief selecteer iets grotere inductie-voorverwarmingsapparatuur.

Afstand tussen de inductieverwarmingskop en de inductiemachine: Lange verbinding, zelfs het gebruik van een watergekoelde kabelverbinding, moet een relatief grote inductievoorverwarmingsmachine zijn.

Inductieverhitting: hoe het werkt?

Inductie verwarmingssystemen gebruik contactloze verwarming. Ze induceren warmte elektromagnetisch in plaats van een verwarmingselement te gebruiken dat in contact staat met een onderdeel om warmte te geleiden, zoals weerstandsverwarming. Inductieverhitting werkt meer als een magnetron - het apparaat blijft koel terwijl het voedsel van binnenuit kookt.

In een industrieel voorbeeld van inductieverwarmingwordt warmte in het onderdeel geïnduceerd door het in een hoogfrequent magnetisch veld te plaatsen. Het magnetische veld creëert wervelstromen in het onderdeel, waardoor de moleculen van het onderdeel worden geprikkeld en warmte wordt gegenereerd. Omdat verwarming iets onder het metalen oppervlak plaatsvindt, gaat er geen warmte verloren.

De gelijkenis van inductieverhitting met weerstandsverhitting is dat geleiding nodig is om door de sectie of het onderdeel te verwarmen. Het enige verschil is de warmtebron en de temperaturen van het gereedschap. Het inductieproces verwarmt in het onderdeel en het weerstandsproces verwarmt op het oppervlak van het onderdeel. De diepte van verwarming is afhankelijk van de frequentie. Hoogfrequent (bijv. 50 kHz) verwarmt dichtbij het oppervlak, terwijl laagfrequent (bijv. 60 Hz) dieper in het onderdeel doordringt, waardoor de warmtebron tot 3 mm diep wordt geplaatst, waardoor dikkere onderdelen kunnen worden verwarmd. De inductiespoel warmt niet op omdat de geleider groot is voor de stroom die wordt geleid. Met andere woorden, de spoel hoeft niet op te warmen om het werkstuk te verwarmen.

Componenten van het inductieverwarmingssysteem

Inductieverwarmingssystemen kunnen lucht- of vloeistofgekoeld zijn, afhankelijk van de toepassingsvereisten. Een belangrijk onderdeel dat beide systemen gemeen hebben, is de inductiespoel die wordt gebruikt om warmte binnen het onderdeel te genereren.

Luchtgekoeld systeem. Een typisch luchtgekoeld systeem bestaat uit een stroombron, inductiedeken en bijbehorende kabels. De inductiedeken bestaat uit een inductiespoel omgeven door isolatie en genaaid in een vervangbare Kevlar-hoes voor hoge temperaturen.

Dit type inductiesysteem kan een controller bevatten om de temperatuur te bewaken en automatisch te regelen. Een systeem dat niet is uitgerust met een controller vereist het gebruik van een temperatuurindicator. Het systeem kan ook een aan/uit-schakelaar op afstand bevatten. Luchtgekoelde systemen kunnen worden gebruikt voor toepassingen tot 400 graden F, waardoor het wordt aangeduid als een systeem met alleen voorverwarmen.

Vloeistofgekoeld systeem. Omdat vloeistof efficiënter koelt dan lucht, is dit type inductieverwarmingssysteem geschikt voor toepassingen die hogere temperaturen vereisen, zoals voorverwarmen op hoge temperatuur en spanningsverlichting. De belangrijkste verschillen met een luchtgekoeld systeem zijn de toevoeging van een waterkoeler en het gebruik van een flexibele, vloeistofgekoelde slang waarin de inductiespoel is ondergebracht. Vloeistofgekoelde systemen maken over het algemeen ook gebruik van een temperatuurregelaar en ingebouwde temperatuurrecorder, met name belangrijke componenten bij spanningsverlagende toepassingen.

De typische stressverlichtende procedure vereist een stap naar 600 tot 800 graden F, gevolgd door een helling of gecontroleerde temperatuurstijging tot een doorweektemperatuur van ongeveer 1,250 graden. Na een wachttijd wordt het onderdeel gecontroleerd gekoeld tot tussen de 600 en 800 graden. De temperatuurrecorder verzamelt gegevens over het werkelijke temperatuurprofiel van het onderdeel op basis van een thermokoppelinvoer, een vereiste voor kwaliteitsborging voor spanningsverlagende toepassingen. Het soort werk en de geldende code bepalen de feitelijke werkwijze.

Voordelen van inductieverwarming

Inductieverhitting biedt tal van voordelen, waaronder een goede warmte-uniformiteit en -kwaliteit, kortere cyclustijden en duurzame verbruiksartikelen. Inductieverhitting is ook veilig, betrouwbaar, gebruiksvriendelijk, energiezuinig en veelzijdig.

Uniformiteit en kwaliteit. Inductieverhitting is niet bijzonder gevoelig voor plaatsing of afstand van de spoel. Over het algemeen moeten de spoelen gelijkmatig worden verdeeld en gecentreerd op de lasverbinding. Op systemen die hiermee zijn uitgerust, kan een temperatuurregelaar de stroombehoefte op een analoge manier vaststellen, waarbij net genoeg stroom wordt geleverd om het temperatuurprofiel te handhaven. De stroombron levert stroom tijdens het hele proces.

Cyclustijd. De inductiemethode van voorverwarmen en spanningsverlichting zorgt voor een relatief snelle tijd tot temperatuur. Bij dikkere toepassingen, zoals hogedrukstoomleidingen, kan inductieverhitting de cyclustijd met twee uur verkorten. Het is mogelijk om de cyclustijd van de controletemperatuur tot de weektemperatuur te verkorten.

Cyclustijd. De inductiemethode van voorverwarmen en spanningsverlichting zorgt voor een relatief snelle tijd tot temperatuur. Bij dikkere toepassingen, zoals hogedrukstoomleidingen, kan inductieverhitting de cyclustijd met twee uur verkorten. Het is mogelijk om de cyclustijd van de controletemperatuur tot de weektemperatuur te verkorten.

Verbruiksartikelen. De isolatie die bij inductieverhitting wordt gebruikt, is eenvoudig aan werkstukken te bevestigen en kan vele malen worden hergebruikt. Bovendien zijn inductiespoelen robuust en hebben ze geen fragiele draad of keramische materialen nodig. Omdat de inductiespoelen en connectoren niet werken bij hoge temperaturen, zijn ze ook niet onderhevig aan degradatie.

Makkelijk te gebruiken. Een groot voordeel van inductievoorverwarmen en stressverlichting is de eenvoud. Isolatie en kabels zijn eenvoudig te installeren, meestal in minder dan 15 minuten. In sommige gevallen kan het gebruik van de inductieapparatuur in één dag worden aangeleerd.

Energie-efficiëntie. De stroombron van de omvormer is 92 procent efficiënt, een cruciaal voordeel in een tijdperk van torenhoge energiekosten. Bovendien is het inductieverwarmingsproces meer dan 80 procent efficiënt. Wat het opgenomen vermogen betreft, vereist het inductieproces slechts een lijn van 40 ampère voor 25 kW vermogen.

Veiligheid. Voorverwarmen en ontstressen via de inductiemethode is arbeidsvriendelijk. Inductieverhitting vereist geen hete verwarmingselementen en connectoren. Zeer weinig deeltjes in de lucht worden geassocieerd met de isolatiedekens en de isolatie zelf wordt niet blootgesteld aan temperaturen hoger dan 1,800 graden, waardoor isolatie kan afbreken tot stof dat werknemers kunnen inademen.

Betrouwbaarheid. Een van de belangrijkste factoren die de productiviteit beïnvloeden bij het verlichten van stress is een ononderbroken cyclus. In de meeste gevallen betekent een cyclusonderbreking dat de warmtebehandeling opnieuw moet worden uitgevoerd, wat belangrijk is wanneer een thermische cyclus een dag in beslag kan nemen. De componenten van het inductieverwarmingssysteem maken cyclusonderbrekingen onwaarschijnlijk. De bekabeling voor inductie is eenvoudig, waardoor deze minder snel uitvalt. Er worden ook geen contactors gebruikt om de warmtetoevoer naar het onderdeel te regelen.

Veelzijdigheid. Naast het gebruik inductieverwarmingssystemen om buizen voor te verwarmen en te ontlasten, hebben gebruikers het proces aangepast voor weldolets, ellebogen, kleppen en andere onderdelen. Een van de aspecten van inductieverwarming die het aantrekkelijk maakt voor complexe vormen, is de mogelijkheid om de spoelen tijdens het verwarmingsproces aan te passen aan unieke onderdelen en koellichamen. De operator kan het proces starten, de effecten van het verwarmingsproces in realtime bepalen en de spoelpositie wijzigen om het resultaat te wijzigen. De inductiekabels kunnen worden verplaatst zonder te wachten op luchtkoeling aan het einde van de cyclus.

Inductieverhitting vóór lastoepassingen

Deze technologie heeft zichzelf bewezen bij een aantal projecten, waaronder olie- en gaspijpleidingen, constructie van zwaar materieel en onderhoud en reparatie van mijnbouwmaterieel.

Olie pijpleiding. Een onderhoudsoperatie voor een Noord-Amerikaanse oliepijpleiding was nodig om de pijp te verwarmen voordat reparatiehulzen of fittingen om de omsingeling aan de 48-inch pijpleiding werden gelast. omvang. Terwijl arbeiders veel reparaties konden uitvoeren zonder de oliestroom te stoppen of uit de pijp te laten lopen, belemmerde de aanwezigheid van de ruwe olie zelf de lasefficiëntie omdat de stromende olie de warmte absorbeerde. Propaantoortsen vereisten een constante onderbreking van het lassen om de warmte vast te houden, en weerstandsverwarming - terwijl ze continue warmte leverden - voldeed vaak niet aan de vereiste lastemperaturen.

De arbeiders gebruikten twee systemen van 25 kW met parallelle dekens om een voorverwarmingstemperatuur van 125 graden te verkrijgen bij reparaties aan omsingelingshulzen. Als gevolg hiervan verkortten ze de cyclustijd van acht naar twaalf uur tot vier uur per omtreklas.

De arbeiders gebruikten twee systemen van 25 kW met parallelle dekens om een voorverwarmingstemperatuur van 125 graden te verkrijgen bij reparaties aan omsingelingshulzen. Als gevolg hiervan verkortten ze de cyclustijd van acht naar twaalf uur tot vier uur per omtreklas.

Het voorverwarmen van een STOPPLE-fitting (een T-verbinding met klep) was zelfs nog uitdagender vanwege de grotere wanddikte van de fitting. Bij inductieverwarming gebruikte het bedrijf echter vier systemen van 25 kW met een parallelle dekenopstelling. Ze gebruikten twee systemen aan elke kant van de T. Eén systeem werd gebruikt op de hoofdleiding om de olie voor te verwarmen, en het tweede werd gebruikt om de T voor te verwarmen bij de lasnaad in de omtrek. De voorverwarmtemperatuur was 125 graden. Dit verkortte de lastijd van 12 tot 18 uur tot zeven uur per omtreklas.

Aardgaspijpleiding. Een bouwproject voor een aardgaspijpleiding omvatte de aanleg van een pijpleiding met een diameter van 36 inch en een dikte van 0.633 inch van Alberta, Canada, naar Chicago. Op een stuk van deze pijpleiding gebruikte de lasaannemer twee stroombronnen van 25 kW die op een tractor waren gemonteerd met de inductiedekens aan de gieken bevestigd voor snelheid en gemak. De stroombronnen hebben beide zijden van de pijpverbinding voorverwarmd. Cruciaal voor dit proces waren snelheid en betrouwbare temperatuurregeling. Naarmate het legeringsgehalte in materialen toeneemt om het gewicht en de lastijd te verminderen en de levensduur van onderdelen te verlengen, wordt het beheersen van de voorverwarmingstemperaturen belangrijker. Deze inductieverwarmingstoepassing kostte minder dan drie minuten om de voorverwarmtemperatuur van 250 graden te bereiken.

Zwaar gereedschap. Een fabrikant van zwaar materieel laste vaak adaptertanden op de randen van de laderbak. Het hechtgelaste geheel was heen en weer verplaatst naar een grote oven, waardoor de lasser moest wachten terwijl het onderdeel herhaaldelijk werd opgewarmd. De fabrikant koos ervoor om inductieverhitting te proberen om de assemblage voor te verwarmen om beweging van het product te voorkomen.

Het materiaal was 4 inch dik met een hoge vereiste voorverwarmingstemperatuur vanwege het legeringsgehalte. Op maat gemaakte inductiedekens werden ontwikkeld om aan de toepassingseisen te voldoen. De isolatie en het ontwerp van de spoel boden het extra voordeel dat de operator werd beschermd tegen de stralingswarmte van het onderdeel. Over het algemeen waren de operaties aanzienlijk efficiënter, waardoor de lastijd werd verkort en de temperatuur tijdens het lasproces behouden bleef.

Mijngereedschap. Een mijn had last van koudkraakproblemen en inefficiëntie bij het gebruik van propaanverwarmers tijdens de reparatiewerkzaamheden aan mijnbouwapparatuur. Lasoperators moesten regelmatig een conventionele isolatiedeken van het dikke onderdeel verwijderen om warmte toe te passen en het onderdeel op de juiste temperatuur te houden.

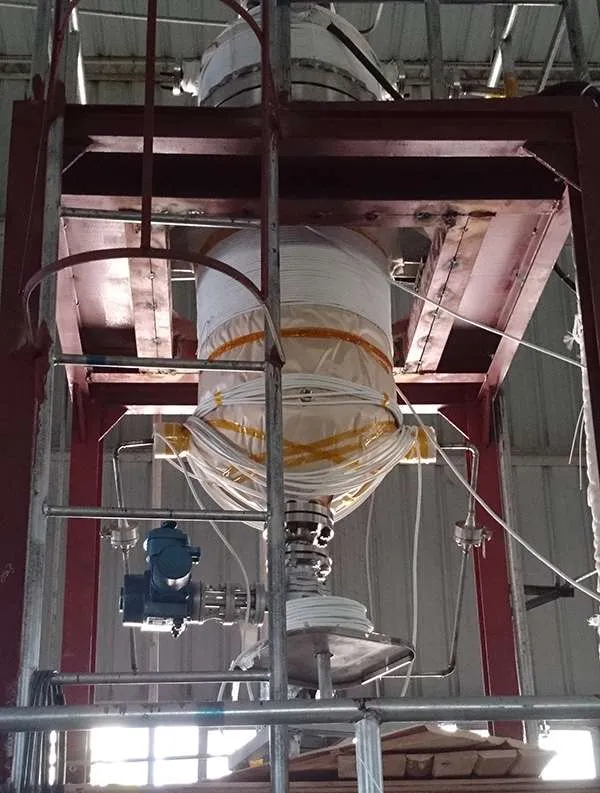

De inductie voorverwarmdeken handhaaft de temperatuur van de emmerrand tijdens het aanhechten van de tanden.

De mijn koos ervoor om inductieverhitting te proberen met behulp van platte, luchtgekoelde dekens om de onderdelen voor te verwarmen voor het lassen. Het inductieproces bracht snel warmte op het onderdeel aan. Het kan ook continu worden gebruikt tijdens het lasproces. De lasreparatietijd werd met 50 procent verminderd. Bovendien was de stroombron uitgerust met een temperatuurregelaar om het onderdeel op de doeltemperatuur te houden. Dit elimineerde bijna alle nabewerking veroorzaakt door koudscheuren.

Energiecentrale. Een bouwer van een elektriciteitscentrale bouwde een elektriciteitscentrale op aardgas in Californië. Ketelbouwers en pijpfitters hadden last van bouwvertragingen als gevolg van de voorverwarmings- en spanningsontlastende methoden die ze gebruikten op de stoomleidingen van de centrale. Het bedrijf bracht inductieverwarmingstechnologie in een poging de efficiëntie te verhogen, met name voor werkzaamheden aan middelgrote tot grote stoomleidingen, aangezien deze stukken de meeste warmtebehandelingstijd nodig hebben die op een werklocatie nodig is.

De eenvoud van het wikkelen van de inductiedekens rond complexe vormen, zoals bij deze aardgascentrale, kan de warmtebehandelingstijd verkorten.

Op een typische 16-in. weldolet met een 2-in. wanddikte, inductieverwarming was in staat om twee uur van de tijd tot temperatuur (600 graden) te scheren en nog een uur om de inweektemperatuur te bereiken (600 graden tot 1,350 graden) voor stressverlichting.