Inductiesolderen van aluminium buizen met hoogfrequente inductieverwarming

De nieuwe toepassingsgebieden van inductieverwarming vereisen een analyse van de temperatuurverdeling binnen de verwarmde componenten, rekening houdend met de overeenkomstige structuren en de materiaaleigenschappen. De eindige-elementenmethode (FEM) biedt een krachtig hulpmiddel om dergelijke analyses en optimalisatie van inductieverwarmingsprocessen uit te voeren door middel van gekoppelde elektromagnetische en thermische numerieke analyses en simulaties.

Het belangrijkste doel van deze bijdrage is om de mogelijkheid aan te geven van toepassing van de juiste, geavanceerde en efficiënte inductiesoldeertechnologie voor de fabricage van zonnecollectoren op basis van numerieke simulatie en uitgevoerde experimenten.

Probleem beschrijving

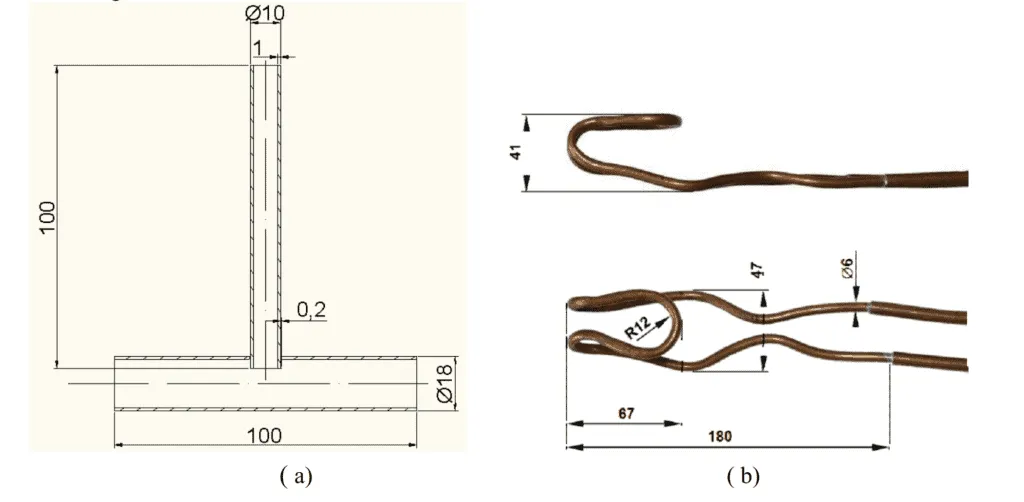

Dit werk behandelt het ontwerp van componenten voor zonnecollectoren die geschikt zijn voor het soldeerproces, namelijk de onderdelen van de verzamelbuizen (Fig. 1a). Buizen zijn gemaakt van de Al-legering van het AW 3000-type met de chemische samenstelling die in tabel 1 wordt gegeven. -corrosief. Het temperatuurinterval tussen solidus- en liquidustemperaturen voor de Al 104 soldeerlegering varieert van 2 ° C tot 32 ° C. De solidustemperatuur van het buismateriaal is 80 ° C.

Tabel 1 Chemische samenstelling van AW 3000 legering [gew. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | evenwicht |

Tabel 2 Chemische samenstelling van de hardsoldeerlegering van het type Al 104 [gew. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | evenwicht |

Het soldeerproces veronderstelt de toepassing van inductieverwarming. Het is noodzakelijk om het systeem van inductieverwarming zo te ontwerpen dat tegelijkertijd hardsoldeertemperaturen in de verbindingszone (gesoldeerde metalen - hardsoldeerlegering) bereikt moeten worden. Vanuit dit oogpunt is een juiste selectie van inductiespoel, zijn geometrie en bedrijfsparameters (voornamelijk de frequentie en de bronstroom) erg belangrijk. De vorm en afmetingen van de ontworpen koperen watergekoelde inductiespoel worden getoond in Fig. 1b

Het effect van relevante parameters van inductieverwarming op de temperatuurverdeling in de hardgesoldeerde onderdelen werd beoordeeld met behulp van de numerieke simulatie van inductieverwarming met de programmacode ANSYS 10.0.

Simulatie model

In overeenstemming met de methodologie voor het oplossen van gekoppelde elektromagnetische en thermische problemen door FEM met behulp van de ANSYS 10.0-software [3-5], werd het simulatiemodel van het inductieverwarmingsproces voor solderen ontwikkeld met inbegrip van geometrische, fysieke en initiële en randvoorwaarden. Het belangrijkste doel van numerieke simulatie was om de optimale parameters van inductieverwarming (de frequentie en de bronstroom) te definiëren om de vereiste temperatuurverdeling in de zone van gewrichtsvorming te bereiken.

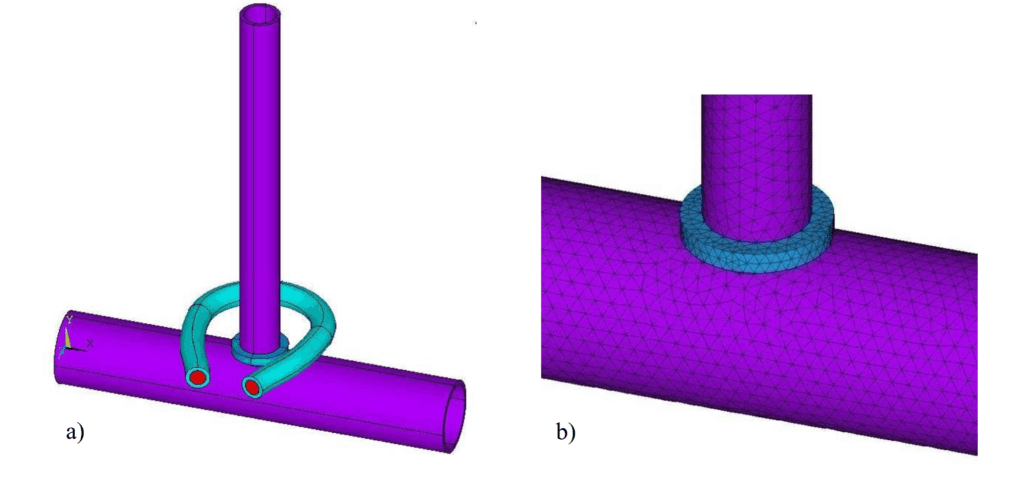

Het voorgestelde 3D-model (Fig. 2) voor elektromagnetische analyse bestaat uit het model van buizen, soldeerlegering, watergekoelde inductiespoel en omgevingslucht (niet getoond in Fig. 2). Bij de thermische analyse werd alleen rekening gehouden met de buizen en de soldeerlegering. Een detail van het gaas dat wordt gegenereerd door de lineaire elementen met 8 knooppunten in de zone van gewrichtsvorming wordt geïllustreerd in figuur 2b.

Fig. 2 a) Geometrisch model voor elektromagnetische analyse zonder omgevingslucht en b) detail van het 3D-gaas gegenereerd in de zone van voegvorming. De temperatuurafhankelijkheid van elektrische en thermische eigenschappen van AW 3000-legering en Al 104-hardsoldeerlegering werden verkregen met JMatPro software [6]. Als gevolg van het feit dat de toegepaste materialen niet magnetisch zijn, hun relatieve permeabiliteit µr = 1.

De begintemperatuur van hardgesoldeerde materialen was 20 ° C. Perfecte elektrische en thermische contacten op de grensvlakken van materialen werden verondersteld. De frequentie van de bronstroom in de inductiespoel zou 350 kHz zijn. De waarde van de bronstroom werd bepaald uit het interval van 600 A tot 700 A. Er werd rekening gehouden met koeling van de gesoldeerde buizen door vrije convectie en straling naar de lucht met een temperatuur van 20 ° C. Gecombineerde warmteoverdrachtscoëfficiënt afhankelijk van de oppervlaktetemperatuur van gesoldeerde onderdelen werd gedefinieerd. In Fig. 3 wordt de temperatuurverdeling in hardgesoldeerde componenten na het bereiken van de vereiste temperaturen in de verbindingszone getoond voor gekozen waarden van toegepaste bronstromen in inductieverwarmingsspiraal. De tijd van 36 seconden met de bronstroom van 600 A lijkt behoorlijk lang te zijn. De snelle verwarming door toepassing van de bronstroom van 700 A kan niet voldoende zijn voor het smelten van de Al 104 soldeerlegering. Om deze reden wordt een bronstroom van ongeveer 620 A tot 640 A aanbevolen, wat leidt tot de soldeertijden van 25 tot 27.5 seconden ……